بلبرینگ شیار عمیق نوعی بلبرینگ نورد هستند که به طور گسترده در تجهیزات مکانیکی مختلف استفاده می شود. به دلیل ساختار ساده، عملکرد پایدار و کاربرد گسترده، آنها به رایج ترین نوع بلبرینگ در بسیاری از صنایع تبدیل شده اند. طراحی آنها نه تنها بلبرینگ های شیار عمیق را قادر می سازد تا بارهای شعاعی را تحمل کنند، بلکه بارهای محوری خاصی را نیز تحمل می کنند. علاوه بر این، بلبرینگ های شیار عمیق از طریق طراحی دقیق به اصطکاک کم و راندمان بالا دست یافته اند و به طور گسترده در خودروها، ابزارهای برقی، لوازم خانگی و سایر تجهیزات با دقت بالا استفاده می شوند. این مقاله به بررسی این موضوع میپردازد که چگونه بلبرینگهای شیار عمیق از طریق طراحی به اصطکاک کم و کارایی بالا دست مییابند.

1. عنصر نورد دقیق و طراحی راه آهن

هسته اصلی بلبرینگ های شیار عمیق عناصر نورد آن است - توپ های فولادی و مسیرهای داخلی و خارجی. برای دستیابی به اصطکاک کم، طراحی بلبرینگ باید اطمینان حاصل کند که تماس بین عناصر نورد و راهروها اصطکاک را به حداقل می رساند. این امر از طریق عناصر طراحی زیر حاصل می شود:

سطح راهرو صاف: به منظور کاهش اصطکاک، سطوح داخلی و خارجی راهروی بلبرینگهای شیار عمیق معمولاً با دقت ماشینکاری و صیقل داده میشوند تا از صاف و بیعیب بودن سطوح آنها اطمینان حاصل شود. مسیرهای مسابقه با دقت بالا می توانند مقاومت تماس بین عناصر نورد و راهروها را کاهش دهند و در نتیجه اصطکاک را به میزان قابل توجهی کاهش دهند.

دقت توپ: گلوله های فولادی بلبرینگ های شیار عمیق باید گرد و صافی بسیار بالایی داشته باشند تا از تماس یکنواخت تر در هنگام نورد اطمینان حاصل شود و اصطکاک ناشی از تماس موضعی کاهش یابد. توپ های فولادی با دقت بالا نه تنها اصطکاک را کاهش می دهند، بلکه عمر مفید و قابلیت اطمینان یاتاقان ها را نیز بهبود می بخشند.

زاویه تماس نورد معقول: عناصر نورد بلبرینگ های شیار عمیق در یک زاویه مشخص بین حلقه های داخلی و خارجی توزیع می شوند. این طراحی می تواند به کاهش اصطکاک و افزایش ظرفیت باربری کمک کند. با بهینه سازی طراحی زاویه، بلبرینگ می تواند اصطکاک کم را حفظ کند و کارایی را در هنگام تحمل بار بهبود بخشد.

2. فن آوری روغن کاری با کیفیت بالا

روانکاری یکی از عوامل کلیدی موثر بر اصطکاک و کارایی بلبرینگ های شیار عمیق است. روان کننده های مناسب می توانند ضریب اصطکاک بلبرینگ ها را به میزان قابل توجهی کاهش دهند و در نتیجه کارایی را بهبود بخشند و عمر مفید را افزایش دهند. طراحی بلبرینگ های شیار عمیق معمولاً شامل ملاحظات روانکاری زیر است:

انتخاب گریس یا روان کننده: گریس یا روان کننده با کیفیت بالا می تواند به طور موثر اصطکاک مستقیم بین سطوح فلزی را کاهش دهد، سایش فلز و گرمای بیش از حد را کاهش دهد. در شرایط با سرعت کم یا بار زیاد، گریس چسبندگی بهتری دارد و می تواند به طور موثر سایش را کاهش دهد. در کاربردهای با سرعت بالا، روان کننده ها برای کاهش اصطکاک و تجمع گرما مفیدتر هستند.

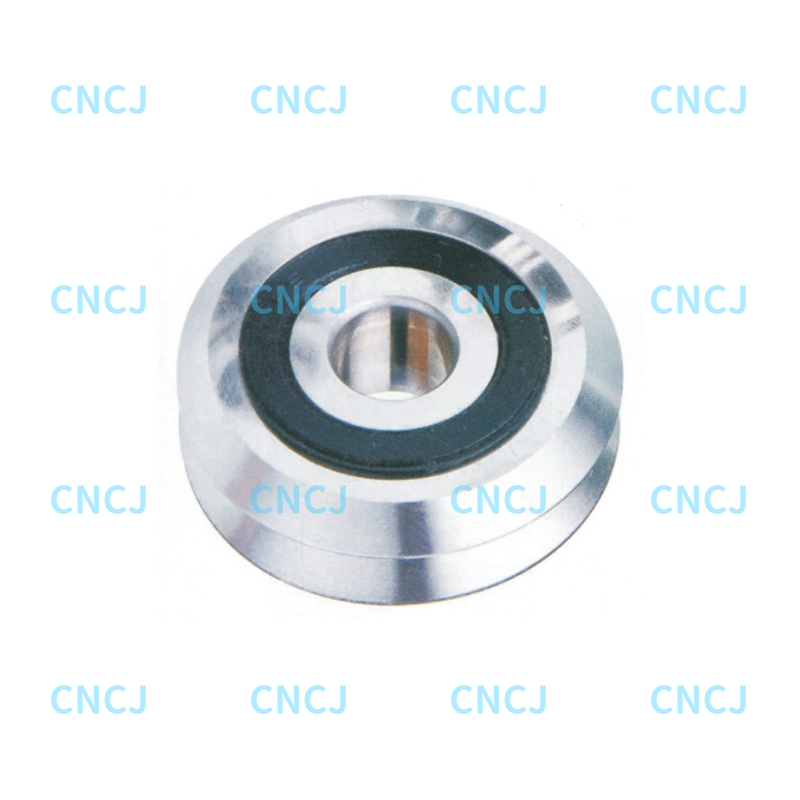

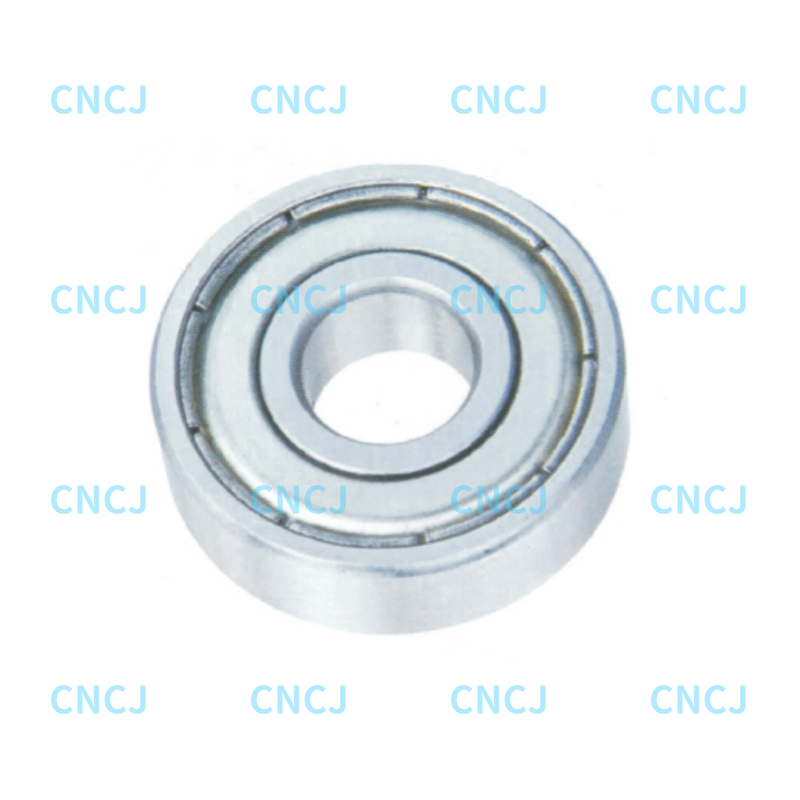

طراحی بسته یا ایزوله: بلبرینگهای شیار عمیق مدرن معمولاً از طراحی مهر و موم شده استفاده میکنند تا از ورود گرد و غبار، رطوبت و ناخالصیها به بلبرینگ جلوگیری کرده و پایداری گریس را در طولانی مدت حفظ کنند. حلقه مهر و موم نه تنها از نفوذ آلاینده های خارجی جلوگیری می کند، بلکه به طور موثر روان کننده را در داخل یاتاقان نگه می دارد و اصطکاک و سایش را کاهش می دهد و راندمان عملیاتی را بهبود می بخشد.

طراحی خود روان کننده: برخی از بلبرینگ های شیار عمیق سطح بالا از مواد خود روان کننده مانند روانکاری گرافیت، روانکاری سرامیکی و غیره استفاده می کنند. محیط های خشن

3. طراحی حلقه داخلی و خارجی دقیق

طراحی حلقه داخلی و خارجی بلبرینگ های شیار عمیق نیز تأثیر مهمی بر اصطکاک و کارایی دارد. هندسه و تلورانس های معقول می تواند اطمینان حاصل کند که عناصر غلتشی به آرامی در یاتاقان می چرخند و اصطکاک را به حداقل می رساند.

انتخاب مواد حلقه های داخلی و خارجی: مواد با کیفیت بالا، مانند فولاد کروم با کربن بالا یا فولاد ضد زنگ، مقاومت در برابر سایش و مقاومت در برابر خوردگی خوبی دارند. این مواد می توانند به طور موثر اصطکاک را کاهش دهند و کارایی عملیاتی و عمر مفید یاتاقان ها را بهبود بخشند.

کنترل تحمل حلقه های داخلی و خارجی: کنترل تحمل دقیق یک روش طراحی مهم برای اطمینان از اصطکاک کم بلبرینگ های شیار عمیق است. اگر تناسب بین حلقه های داخلی و خارجی خیلی شل باشد، شکاف افزایش می یابد و اصطکاک افزایش می یابد. در حالی که اگر تناسب خیلی محکم باشد، اصطکاک بسیار زیاد خواهد بود. بنابراین، کنترل تلرانس دقیق، تناسب بین حلقه های داخلی و خارجی را دقیق تر می کند، اصطکاک غیر ضروری را کاهش می دهد و راندمان عملیاتی را بهبود می بخشد.

4. تعداد و اندازه بهینه عناصر نورد

تعداد و اندازه عناصر نورد در بلبرینگ های شیار عمیق به طور مستقیم بر اصطکاک و کارایی تأثیر می گذارد. طراحی بلبرینگ ها معمولاً تعداد و اندازه عناصر نورد را با توجه به بار واقعی و الزامات کاربردی بهینه می کند تا کارایی را بهبود بخشد.

تعداد عناصر نورد: افزایش تعداد عناصر نورد می تواند بارهای بیشتری را به اشتراک بگذارد و فشار روی هر عنصر نورد را کاهش دهد و در نتیجه اصطکاک را کاهش دهد. با این حال، تعداد زیاد عناصر نورد ممکن است باعث شود که یاتاقان بیش از حد متراکم باشد و اصطکاک را افزایش دهد، بنابراین انتخاب معقول تعداد عناصر نورد کلید تضمین اصطکاک کم است.

اندازه عنصر نورد: عناصر نورد کوچکتر معمولاً به معنای اصطکاک کمتر و سرعت بیشتر است. با طراحی دقیق عناصر نورد با اندازه های مختلف، می توان کارایی را بهبود بخشید و در عین حال اطمینان حاصل کرد که یاتاقان می تواند بار کافی را حمل کند.

5. مدیریت حرارتی بلبرینگ ها

بلبرینگ های شیار عمیق در حین کار مقدار مشخصی گرما تولید می کنند و انباشت گرما باعث افزایش اصطکاک و کاهش راندمان می شود. بنابراین، طراحی یاتاقان معمولاً پراکندگی و اتلاف گرما را در نظر می گیرد.

طراحی جبران انبساط حرارتی: در طراحی یاتاقان، ضریب انبساط حرارتی مواد باید در نظر گرفته شود تا اطمینان حاصل شود که یاتاقان می تواند ابعاد دقیق و تناسب خوبی را در شرایط دمای بالا حفظ کند تا از افزایش اصطکاک ناشی از انبساط حرارتی جلوگیری شود.

مواد رسانای حرارتی: در محیطهای عملیاتی با بار و سرعت بالا، یاتاقانها اغلب از موادی با رسانایی حرارتی خوب برای کمک به دفع گرما و کاهش افزایش اصطکاک و کاهش راندمان ناشی از گرمای بیش از حد استفاده میکنند.