در ماشین آلات صنعتی، خطوط تولید خودکار و تجهیزات سنگین، بلبرینگ های غلتکی نقش مهمی دارند. آنها حرکت اجزای نورد را پشتیبانی و هدایت می کنند و عملکرد کارآمد تجهیزات را تضمین می کنند.

با این حال، با تنوع گسترده مدلهای بلبرینگ و ویژگیهای عملکردی موجود در بازار، بسیاری از مهندسان و پرسنل خرید اغلب دچار سردرگمی میشوند: "چگونه رولربرینگ مسیر مناسب را انتخاب کنیم؟" این مقاله اصل کار، پارامترهای کلیدی، انتخاب مواد، سناریوهای کاربردی و پیشنهادات نگهداری را تجزیه و تحلیل میکند تا به شما در انتخاب معقول کمک کند.

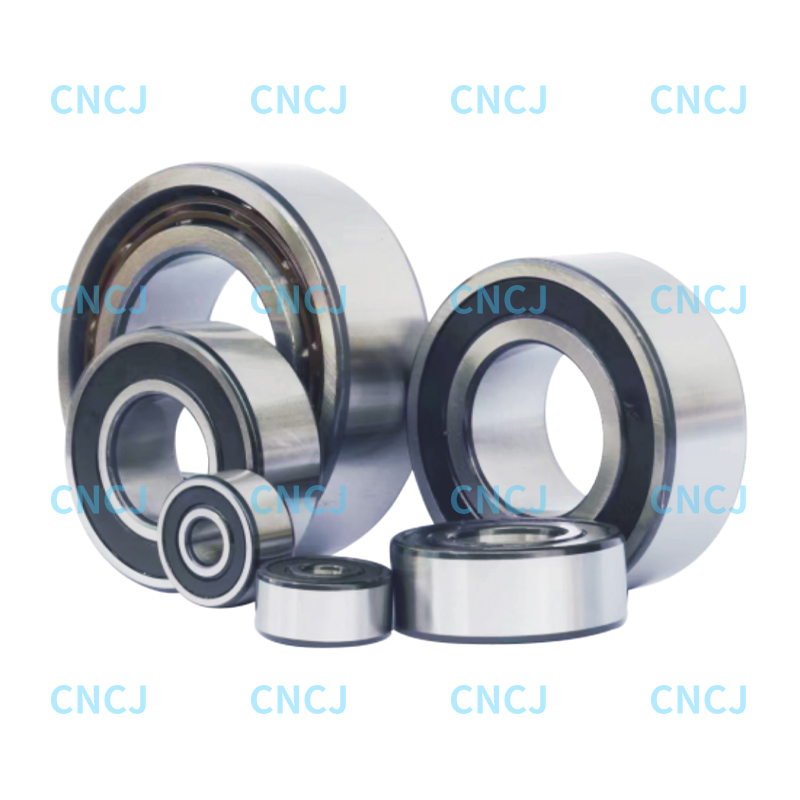

1. اصل کار از بلبرینگ های غلتکی

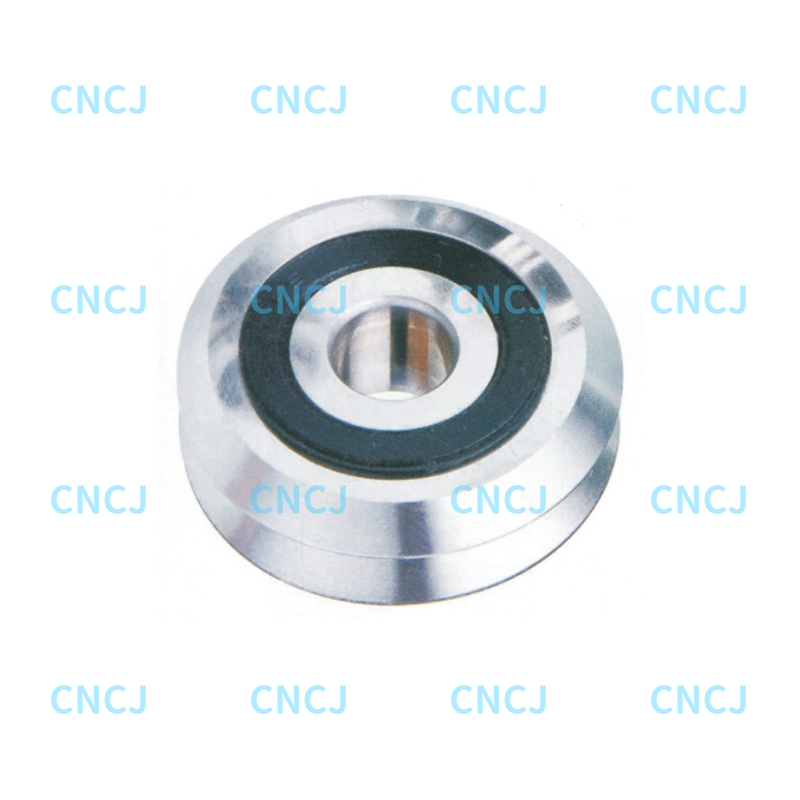

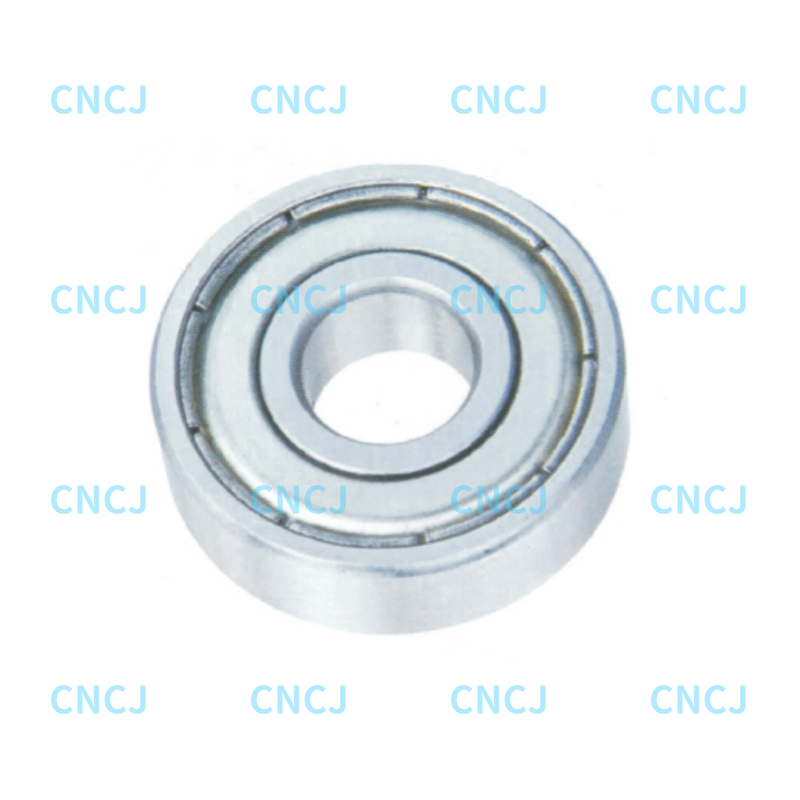

بلبرینگ رولبرینگ نوعی بلبرینگ است که می تواند روی یک مسیر غلت بخورد یا بلغزد. اصل اصلی این است:

بلبرینگ نورد

غلتک ها در مسیر غلت می زنند، بارهای شعاعی و محوری را در مسیر مسابقه و سازه یاتاقان توزیع می کنند، اصطکاک را کاهش می دهند و راندمان عملیاتی را بهبود می بخشند.

راهنمایی دقیق

غلتک ها در حین حرکت در مسیر مسیر ثابتی را حفظ می کنند و دقت و صافی ساختار مکانیکی را تضمین می کنند.

سازگاری با بارهای زیاد و ضربه های طولانی

بلبرینگ های غلتکی می توانند بارهای زیادی را تحمل کنند و برای سناریوهای حرکتی کشویی در مسافت های طولانی یا حرکت های تکراری مناسب هستند.

درک اصل کار به تعیین اینکه آیا بلبرینگ با شرایط عملیاتی تجهیزات در هنگام انتخاب مطابقت دارد یا خیر کمک می کند.

2. پارامترهای کلیدی برای انتخاب بلبرینگ غلتک مسیر

پارامترهای اصلی زیر در هنگام انتخاب باید در نظر گرفته شوند:

ظرفیت بار

مشخصات بلبرینگ را بر اساس حداکثر ظرفیت بار تجهیزات، از جمله بارهای شعاعی و محوری انتخاب کنید تا از عملکرد پایدار درازمدت بلبرینگ اطمینان حاصل کنید.

سرعت نورد

سناریوهای عملکرد با سرعت بالا به رولربرینگ های با اصطکاک کم و با دقت بالا نیاز دارند تا تولید گرما و سایش را کاهش دهند.

مشخصات اندازه

برای اطمینان از فضای نصب مناسب، مدل را بر اساس عرض مسیر، قطر غلتک و فاصله بلبرینگ تعیین کنید.

سطح دقت

تجهیزات دقیق برای اطمینان از حرکت صاف و کاهش لرزش و سر و صدا نیاز به رولبرینگ های با دقت بالا دارند.

زندگی و دوام

به عمر و تعداد چرخه های ارائه شده توسط سازنده مراجعه کنید و چرخه تعویض را بر اساس فرکانس استفاده واقعی ارزیابی کنید.

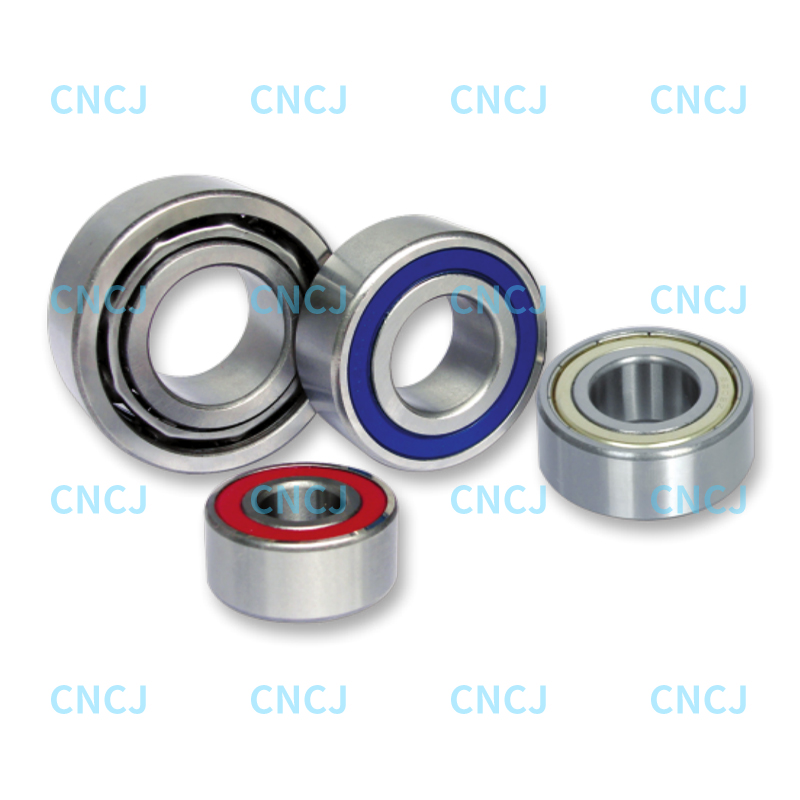

3. انتخاب مواد

این ماده به طور مستقیم بر مقاومت در برابر سایش، ظرفیت بار و عمر مفید بلبرینگ تأثیر می گذارد. مواد متداول عبارتند از:

فولاد بلبرینگ (GCr15 یا 52100)

مقاومت در برابر سایش قوی، مناسب برای ماشین آلات صنعتی و محیط های پر بار. فولاد ضد زنگ

مقاومت در برابر خوردگی عالی، مناسب برای محیط های مرطوب یا شیمیایی است.

غلطک های پلی اورتان یا نایلون

سبک وزن است و میرایی ارتعاش خوبی را ارائه می دهد، مناسب برای تجهیزات سبک و کاربردهای کم صدا.

انتخاب مواد مختلف باید بر اساس در نظر گرفتن جامع بار، سرعت، رطوبت محیطی و الزامات خوردگی باشد.

4. سناریوهای کاربردی

بلبرینگ های غلتکی برای انواع کاربردهای صنعتی و مکانیکی از جمله:

خطوط تولید خودکار

در سیستم های نقاله، بازوهای رباتیک و ریل های راهنمای ربات برای بهبود دقت و پایداری تجهیزات استفاده می شود.

ماشین آلات سنگین

بارهای سنگین را در جرثقیل ها، اسلایدهای ماشین ابزار یا خطوط مونتاژ حمل می کند و حرکت صاف را تضمین می کند.

تجهیزات لجستیک و انبارداری

ریل های لغزنده، زنجیر نقاله و سیستم های حمل و نقل برای کاهش اصطکاک و بهبود راندمان حمل و نقل به یاتاقان های غلتکی متکی هستند.

تجهیزات دقیق

مانند ابزارهای اندازه گیری یا تجهیزات تست خودکار که نیاز به نورد با دقت بالا و صدای کم دارند.

5. توصیه های نگهداری و استفاده

روانکاری منظم

بر اساس مواد یاتاقان و شرایط بار، روان کننده مناسب را انتخاب کنید. روغن کاری یا گریس کاری منظم می تواند طول عمر را افزایش دهد.

تمیز کردن و جلوگیری از گرد و غبار

در محیط های گرد و غبار یا آلوده، اقدامات احتیاطی را برای جلوگیری از ورود ذرات به داخل مسیر و ایجاد ساییدگی انجام دهید.

نصب صحیح

از موازی بودن غلتک ها با مسیر و یکنواخت بودن فاصله غلتک ها برای جلوگیری از بارگذاری ناهموار و صدای غیرعادی اطمینان حاصل کنید.

پوشیدن مانیتور

به طور مرتب سطح و مسیر غلتک را از نظر سایش بررسی کنید و یاتاقان های قدیمی یا آسیب دیده را سریعاً تعویض کنید.

انتخاب بلبرینگ غلتکی مسیر مناسب مستلزم در نظر گرفتن ظرفیت بار، سرعت نورد، ابعاد، درجه دقیق و ویژگیهای مواد است. ترکیب این موارد با سناریوهای کاربردی خاص و تعمیر و نگهداری معمول می تواند به طور قابل توجهی پایداری، دقت و طول عمر تجهیزات مکانیکی را بهبود بخشد. انتخاب علمی نه تنها عملکرد کارآمد را تضمین می کند، بلکه هزینه های تعمیر و نگهداری را نیز کاهش می دهد و پشتیبانی قابل اعتمادی را برای تولید صنعتی و سیستم های اتوماسیون ارائه می دهد.