هنگام انتخاب بلبرینگ های شیار عمیق سری اینچی به راحتی می توان به کدام سوء تفاهم های شناختی دست یافت؟

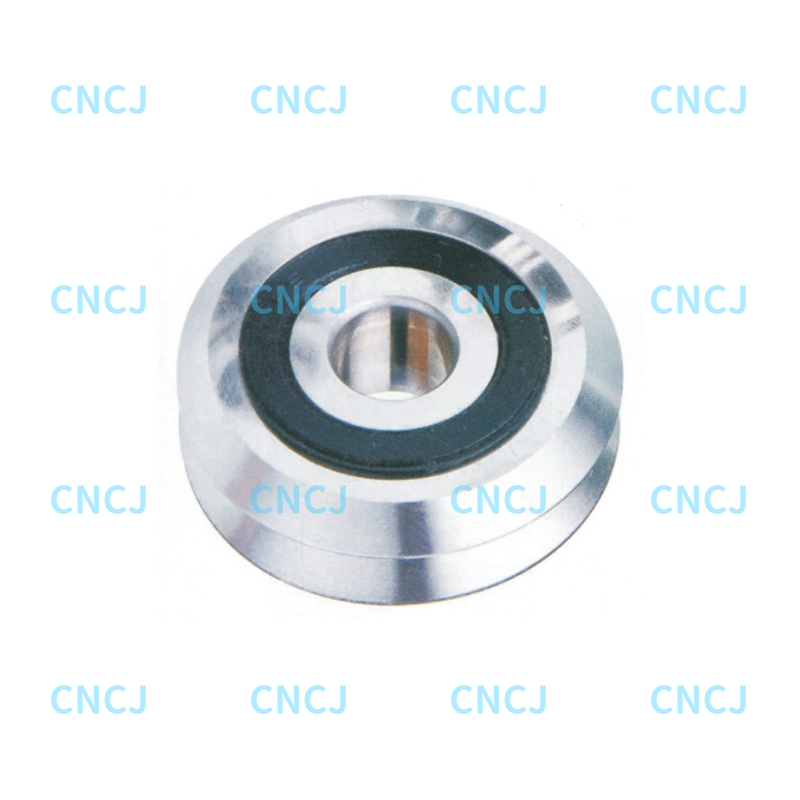

در فرآیند تطبیق و نگهداری تجهیزات صنعتی، بلبرینگ های شیار عمیق سری اینچی به دلیل توانایی آنها در انطباق با الزامات تجهیزات استانداردهای اندازه خاص، در بسیاری از سناریوها به اجزای کلیدی تبدیل شده اند. با این حال، در فرآیند انتخاب، بسیاری از سوگیری های شناختی اغلب منجر به مشکلات بعدی عملیات تجهیزات می شود. برخی از انتخابگرها به طور پیش فرض روی "تا زمانی که اندازه مطابقت دارد" را نادیده می گیرند که تأثیر تفاوت در طراحی ساختار داخلی یاتاقان ها بر ظرفیت باربری را نادیده می گیرند. به عنوان مثال، برای بلبرینگ های شیار عمیق سری اینچی با قطر خارجی و قطر داخلی یکسان، اگر تعداد عناصر نورد و قطر گلوله های فولادی متفاوت باشد، بار دینامیکی نامی شعاعی آنها ممکن است بیش از 20٪ متفاوت باشد که مستقیماً بر مقاومت ضربه و عمر مفید تجهیزات تأثیر می گذارد. سوء تفاهم دیگر بر روی "کلاس دقت بالاتر، بهتر" تمرکز دارد. پیگیری کورکورانه یاتاقانهای با دقت بالا بدون در نظر گرفتن خطاهای نصب و الزامات سرعت در شرایط کاری واقعی نه تنها هزینه خرید را افزایش میدهد، بلکه ممکن است منجر به اتلاف منابع مانند "استفاده از اسب بزرگ برای کشیدن یک گاری کوچک" به دلیل عدم تطابق بین دقت یاتاقان و دقت تجهیزات شود. حتی بدتر از آن، بلبرینگهای با دقت بالا الزامات سختگیرانهای در محیط نصب دارند، بنابراین احتمال بیشتری دارد که در شرایط کاری معمولی از خرابی سایش رنج ببرند.

استانداردهای اصلی طبقه بندی برای کلاس دقیق بلبرینگ های شیار عمیق سری اینچی چیست؟

در حال حاضر، طبقه بندی صنعت از کلاس دقت بلبرینگ های شیار عمیق سری اینچی عمدتاً بر شاخص های کلیدی مانند تحمل هندسی و دقت چرخشی متکی است. کلاس های رایج از کم به بالا عبارتند از P0 (کلاس معمولی)، P6 (کلاس 6)، P5 (کلاس 5)، P4 (کلاس 4)، و P2 (کلاس 2). در این میان، یاتاقانهای کلاس P0 برای سناریوهای عمومی با الزامات پایین در دقت دورانی مانند نوار نقالههای معمولی و فنهای کوچک مناسب هستند و تحمل خروج شعاعی آنها معمولاً در سطح دهها میکرومتر است. بلبرینگهای دقیق کلاس P6 و P5 به طور گسترده در تجهیزاتی با الزامات خاص در مورد پایداری عملیاتی مانند دوکهای ماشین ابزار و موتورهای کوچک استفاده میشوند و تحمل خروج شعاعی آنها را میتوان از یک دوجین میکرومتر تا چندین میکرومتر کنترل کرد. بلبرینگ های با دقت بالا مانند کلاس های P4 و P2 بیشتر در زمینه های پیشرفته مانند ابزار دقیق و اسپیندل های با سرعت بالا استفاده می شوند. تحمل خروج شعاعی آنها میتواند به زیر سطح میکرومتر برسد و الزامات سختگیرانهتری در مورد زبری سطح و یکنواختی مواد یاتاقانها دارند که باید از طریق فناوریهای پردازش ویژه و روشهای آزمایش تضمین شود.

تحت شرایط کاری مختلف، چگونه می توان در مورد سازگاری کلاس دقیق بلبرینگ های شیار عمیق سری اینچی قضاوت کرد؟

برای قضاوت در مورد سازگاری بین کلاس دقت و شرایط کاری، لازم است از سه بعد اصلی سرعت تجهیزات، نوع بار و الزامات دقت عملیاتی شروع شود. از منظر سرعت، اگر تجهیزات در شرایط کار با سرعت بالا (مانند دوک موتور با سرعت بیش از 5000 دور در دقیقه) باشد، باید اولویت را به انتخاب بلبرینگ با کلاس P5 یا دقت بالاتر داد. در شرایط سرعت بالا، انحراف هندسی یاتاقانهای با دقت پایین منجر به افزایش نیروی گریز از مرکز میشود که باعث گرم شدن یاتاقان، تشدید لرزش و کوتاه شدن عمر مفید آن میشود. برای شرایط کاری با سرعت کم و بار سنگین (مانند اجزای انتقال ماشین آلات معدن)، اگر تجهیزات نیازی به دقت چرخشی ندارند، انتخاب بلبرینگ کلاس P0 یا P6 کافی است. دقت بیش از حد بالا در عوض مقاومت اضافه بار را به دلیل تمرکز تنش تماس یاتاقان کاهش می دهد. از تجزیه و تحلیل نوع بار، برای شرایط کاری که بارهای ضربه ای را تحمل می کنند (مانند قطعات اتصال سنگ شکن ها)، ضمن اطمینان از دقت اولیه، باید بر استحکام ساختاری یاتاقان تمرکز کرد و نیازی به پیگیری کورکورانه کلاس های با دقت بالا نیست. برای سناریوهای انتقال دقیق که بارهای پایدار را تحمل می کنند (مانند سیستم تغذیه ماشین های تراش CNC)، لازم است بلبرینگ ها با کلاس P5 یا دقت بالاتر مطابقت داده شود تا اطمینان حاصل شود که خطای انتقال در محدوده مجاز کنترل می شود. علاوه بر این، الزامات دقت عملیاتی تجهیزات به طور مستقیم حد پایین کلاس دقت را تعیین می کند. اگر تجهیزات نیاز به اطمینان از هماهنگی دقیق بین قطعات (مانند انتقال غلتکی ماشینهای چاپ) داشته باشد، کلاس دقت باید حداقل P6 باشد، در غیر این صورت، حرکت شعاعی یا محوری بلبرینگ بر دقت پردازش محصول تأثیر میگذارد.

برای جلوگیری از سوء تفاهم در انتخاب بلبرینگ های شیار عمیق سری اینچی باید به چه جزئیات کلیدی توجه کرد؟

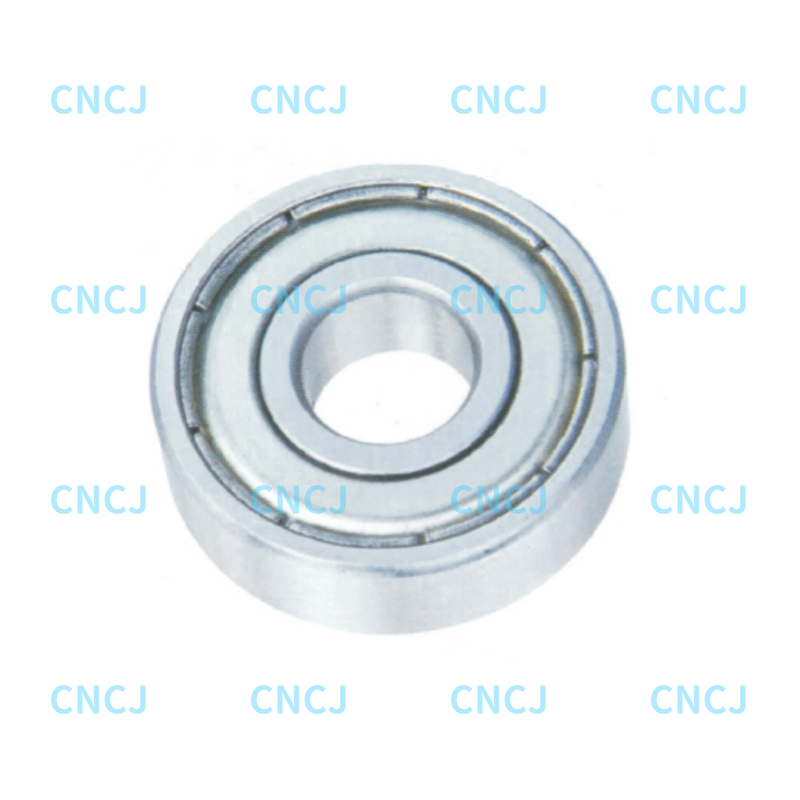

علاوه بر تطابق بین کلاس دقت و شرایط کار، برای جلوگیری از سوء تفاهم در انتخاب، باید به درجه تطابق بین فرم آب بندی بلبرینگ، روش روغن کاری و شرایط کار و همچنین کامل بودن بررسی وضعیت کار قبل از انتخاب توجه شود. از نظر شکل آب بندی، در صورتی که تجهیزات در شرایط کار با گرد و غبار یا رطوبت زیاد (مانند ماشین آلات نساجی و تجهیزات فرآوری مواد غذایی) باشد، برای جلوگیری از نفوذ ناخالصی ها یا از بین رفتن گریس، باید بلبرینگ های شیار عمیق سری اینچ با آب بند تماسی (مانند لاستیک سیل دو طرفه 2RS) انتخاب شود. در شرایط کاری خشک، تمیز و با سرعت بالا (مانند فضای داخلی موتورهای دقیق)، آببندیهای بدون تماس (مانند مهر و موم فلزی دو طرفه 2Z) یا یاتاقانهای باز را میتوان برای کاهش تلفات اصطکاک ناشی از آببندها انتخاب کرد. از نظر انتخاب روش روغن کاری، برای شرایط کاری با دمای بالا (مانند اجزای انتقال کوره ها) باید از گریس مقاوم در برابر دمای بالا استفاده کرد و میزان پر شدن گریس داخل بلبرینگ را با توجه به سرعت تنظیم کرد تا از گرم شدن بیش از حد ناشی از گریس زیاد جلوگیری شود. برای شرایط کاری در دمای پایین (مانند تجهیزات تبرید)، گریس با سیالیت خوب در دمای پایین باید انتخاب شود تا از جامد شدن گریس و تأثیر بر چرخش بلبرینگ جلوگیری شود. علاوه بر این، بررسی شرایط کار قبل از انتخاب را نمی توان نادیده گرفت. برخی از انتخابگرها تنها بر اساس اندازه و سرعت مشخص شده در دفترچه راهنمای تجهیزات، بدون درک نوسانات بار و تغییرات دمای محیط در حین کارکرد واقعی تجهیزات در محل، یاتاقان ها را انتخاب می کنند که به راحتی منجر به انحراف انتخاب می شود. بنابراین، درک جامع پارامترهای شرایط کاری از طریق آزمایش در محل، تجزیه و تحلیل خطای تاریخی و سایر روشها برای دستیابی به انتخاب دقیق ضروری است.